Investigación en procesos de Proyección Térmica aplicando técnicas de Inteligencia Artificial

Más informaciónInvestigación en procesos de Proyección Térmica aplicando técnicas de Inteligencia Artificial

Más información

La proyección térmica es un proceso que permite depositar materiales metálicos o no metálicos sobre un sustrato con el objeto de conformar un recubrimiento.

Las técnicas de recubrimiento permiten configurar propiedades específicas sobre los sustratos utilizados en el sector aeronáutico o automoción entre otros,

tanto para incrementar la vida útil de piezas expuestas a desgaste, como para reparar piezas dañadas que no pueden recuperarse por los medios habituales (soldadura).

Existen determinados beneficios fruto de las proyecciones térmicas por encima de los recubrimientos convencionales:

● Gran versatilidad. Entre las opciones hay metales, aleaciones, cerámicas y cermets entre otros.

● Protección contra desgaste, corrosión, abrasión y/o altas temperaturas, dependiendo del recubrimiento seleccionado en cada aplicación.

● Preciso control de temperatura del sustrato, impidiendo así efectos perjudiciales de las altas temperaturas en los materiales.

● Gran control de espesor del recubrimiento, significando esto que la proyección térmica puede utilizarse para recuperar dimensiones de partes dañadas o mal fabricadas.

● Apto para recubrimientos en geometrías complejas ya que el sistema robotizado permite controlar la proyección con precisión.

● Excelente adherencia, lo que hace a las proyecciones térmicas compatibles con situaciones de altas cargas mecánicas y desgaste.

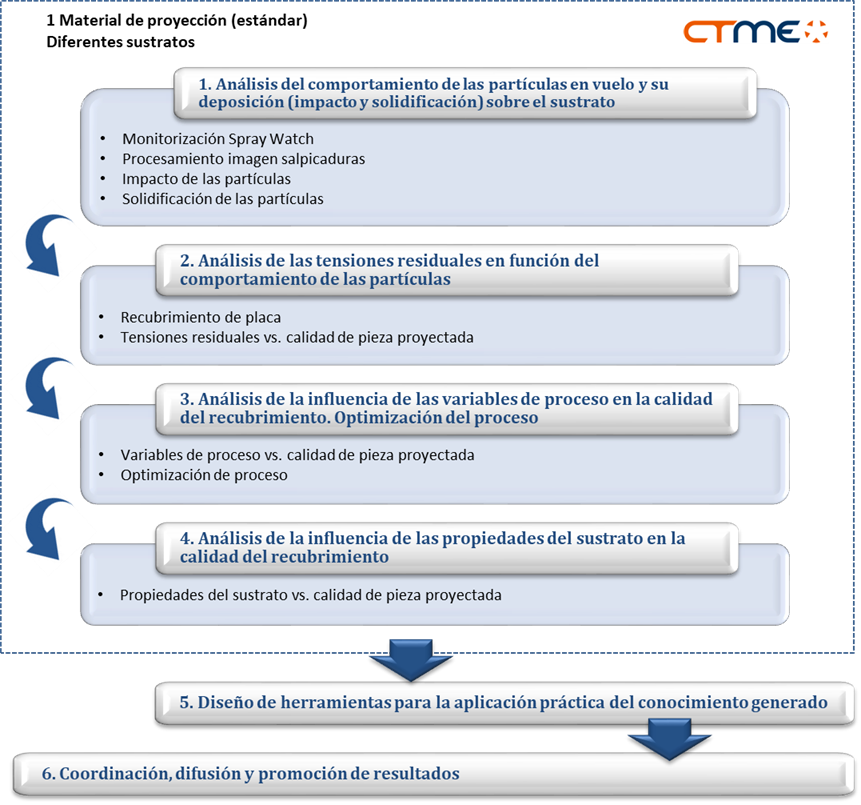

El objetivo principal del proyecto es la adquisición de nuevos conocimientos sobre el comportamiento tanto de los materiales de proyección, como de los materiales que conforman el sustrato en los procesos industriales de proyección térmica, de forma que permita reducir tiempos de experimentación previa a nuevos procesos de proyección, mejorando la respuesta a cliente y maximizando la eficiencia del servicio.

Las tecnologías de modificación superficial, como la proyección térmica, son una alternativa perfecta para mejorar y reparar las propiedades superficiales de las piezas sin alterar sus funciones estructurales.

A pesar de muchos esfuerzos científicos y técnicos, a día de hoy todavía no se comprende completamente la influencia de las distintas variables del proceso en la calidad de la proyección térmica. Esto dificulta la obtención de características de revestimiento técnicamente importantes como el espesor, la rugosidad, la porosidad y la microestructura en los componentes reales que se van a revestir.

La utilización de procesos de simulación para la mejora de los parámetros críticos de configuración durante la fase de proyección del polvo sobre una determinada pieza permitiría predecir el valor óptimo de los parámetros de proceso y reducir significativamente los tiempos de las nuevas proyecciones, aumentando la eficiencia y competitividad del proceso, permitiendo el acceso a la tecnología a nuevos sectores.

Se definen a continuación los principales objetivos científico-técnicos y estratégicos del proyecto:

Objetivos científico-técnicos

Objetivos estratégicos

El proceso de proyección térmica se aplica desde hace más de un siglo, siendo actualmente un método fiable y rentable para realizar recubrimiento con una amplia variedad de materiales y sustratos de origen. Los recubrimientos por proyección por plasta atmosférico se han aplicado con éxito en sectores como el aeroespacial o el energético, convirtiéndose en un componente esencial de la industria actual. No obstante, para superar las capacidades tradicionales de esos recubrimientos, por un lado se están integrando nuevas funcionalidades y por otro, se está profundizando en el conocimiento sobre los mecanismos que intervienen en el proceso de proyección.

Los principales restos asumidos con el proyecto APS_IA se describen a continuación:

Para afrontar estos retos, se aplicarán técnicas de inteligencia artificial, lo que permitirá capturar y tratar una gran cantidad de datos para ofrecer herramientas de apoyo al proceso de proyección térmica.

Esta actuación se desarrolla en el marco de:

Convocatoria de subvenciones del Instituto para la Competitividad Empresarial de Castilla y León (resolución del

Presidente del Instituto para la Competitividad Empresarial de 02 de junio de 2020, BOCYL nº 111, de 05 de junio de

2020)